Como calcular custo de armazenagem e como reduzi-lo?

O custo de armazenagem é um dos fatores que mais impactam a rentabilidade industrial — e, ao mesmo tempo, um dos menos visíveis na gestão do dia a dia. Em muitas indústrias, ele aparece diluído em diferentes contas, centros de custo e rotinas operacionais, o que dificulta a análise real do quanto o estoque está consumindo de recursos.

Para gestores que já participam das decisões estratégicas da empresa e buscam mais eficiência sem comprometer a segurança da operação, entender o custo de armazenagem é um passo essencial. Afinal, estoques elevados não significam, necessariamente, proteção contra imprevistos. Muitas vezes, representam capital parado, espaço mal utilizado e processos pouco sincronizados.

Neste artigo, você vai entender o que é custo de armazenagem, quais despesas estão envolvidas, como fazer o cálculo correto e, principalmente, como reduzi-lo de forma sustentável. Ao longo do conteúdo, mostramos também como o uso do APS, com destaque para o planejamento avançado, contribui para estoques mais inteligentes, decisões mais ágeis e maior rentabilidade.

O que é custo de armazenagem?

O custo de armazenagem corresponde a todos os gastos necessários para manter matérias-primas, insumos e produtos acabados estocados ao longo do tempo. Em termos simples, armazenagem é manter materiais e produtos parados, aguardando o momento certo de serem utilizados na produção ou enviados ao cliente.

Esse tempo de armazenagem tem um custo direto. Quanto maior o tempo de espera, maior o volume de capital imobilizado, maior a ocupação do espaço físico e maiores os riscos associados — como perdas, avarias, obsolescência e vencimento, no caso de produtos perecíveis.

Além disso, a armazenagem está diretamente ligada à eficiência da cadeia de suprimentos. Estoques mal dimensionados geram gargalos, dificultam o planejamento da produção e reduzem a capacidade de resposta da indústria frente a mudanças na demanda.

Quais custos estão envolvidos na armazenagem?

Para calcular corretamente o custo de armazenagem, é fundamental entender quais despesas fazem parte desse processo. De forma geral, elas se dividem em custos fixos e custos variáveis.

Custos fixos de armazenagem

São aqueles que existem independentemente do volume estocado. Entre os principais estão:

- Espaço físico: aluguel, depreciação do imóvel ou custo de oportunidade da área ocupada;

- Custo de armazenagem por metro quadrado: inclui manutenção, limpeza, energia elétrica e segurança;

- Infraestrutura: estantes, porta-paletes, equipamentos fixos e sistemas de proteção.

Esses custos permanecem mesmo quando o nível de estoque varia, o que torna o excesso de armazenagem ainda mais oneroso.

Custos variáveis de armazenagem

Já os custos variáveis aumentam ou diminuem conforme o volume e o giro dos materiais. Os principais são:

- Mão de obra: operadores, conferentes e equipes de logística;

- Movimentação de mercadorias: empilhadeiras, paleteiras, combustível e manutenção;

- Perdas e avarias: danos durante o manuseio ou armazenamento inadequado;

- Custos financeiros: capital empatado em matéria-prima e produtos acabados.

Quando somados, esses gastos com armazenagem podem representar uma parcela significativa do custo total do produto.

Como calcular o custo de armazenagem?

Calcular o custo de armazenagem exige a consolidação de diferentes componentes. O ideal é analisar os gastos em um período definido (mensal ou anual) e relacioná-los ao volume médio estocado.

Principais componentes do cálculo

De forma simplificada, o cálculo envolve:

- Custos fixos totais do armazém no período;

- Custos variáveis associados ao estoque;

- Valor médio do estoque armazenado;

- Tempo médio de armazenagem.

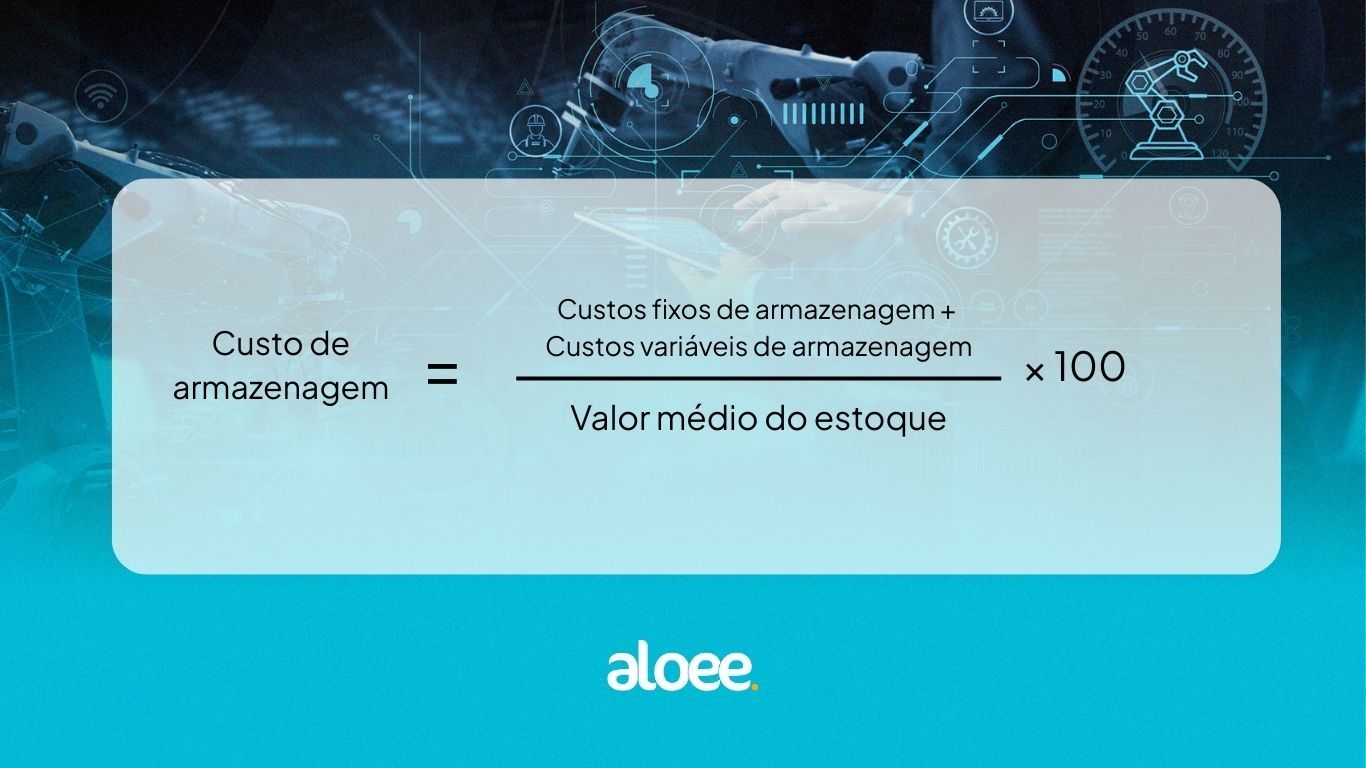

Uma forma prática de visualizar é calcular o custo percentual de armazenagem sobre o valor do estoque. Esse indicador ajuda a entender quanto custa manter aquele estoque parado ao longo do tempo.

Segue a

fórmula de cálculo do custo de armazenagem:

Exemplo prático de cálculo do custo de armazenagem

Imagine uma indústria que mantém um estoque médio ao longo do mês e quer entender quanto esse estoque realmente custa.

Primeiro, calculamos o valor médio do estoque:

- Estoque no início do mês: R$ 500.000

- Estoque no final do mês: R$ 700.000

Valor médio do estoque = (500.000 + 700.000) ÷ 2 = R$ 600.000

Agora, somamos os custos mensais de armazenagem:

- Aluguel ou custo do espaço: R$ 12.000

- Energia elétrica: R$ 4.000

- Mão de obra do almoxarifado: R$ 9.000

- Seguros, perdas e manutenção: R$ 3.000

Custo total mensal de armazenagem = R$ 28.000

Aplicando a fórmula:

Custo de armazenagem (%) = 28.000 ÷ 600.000 × 100 = 4,67%

O que esse número significa na prática?

Isso quer dizer que, todo mês, essa indústria gasta 4,67% do valor do estoque apenas para mantê-lo parado, sem considerar o custo do capital investido ou o risco de obsolescência.

Em um ano, esse percentual pode representar um impacto significativo na margem do negócio — principalmente quando o estoque cresce sem planejamento.

Esse tipo de cálculo ajuda o gestor a perceber que estoque não é apenas ativo, mas também um custo que precisa ser controlado estrategicamente, especialmente com apoio de planejamento avançado da produção (APS).

Por que estoques elevados nem sempre significam segurança?

Manter estoques altos costuma ser visto como uma forma de proteção contra atrasos de fornecedores ou oscilações de demanda. No entanto, esse excesso geralmente mascara ineficiências operacionais.

Estoques elevados aumentam o tempo de espera, dificultam a movimentação de mercadorias e reduzem a visibilidade do que realmente está disponível. Além disso, escondem problemas de planejamento, como sequenciamentos inadequados, falta de sincronização entre áreas e decisões baseadas em dados desatualizados.

Sem visibilidade clara do que acontece na fábrica, a tendência é produzir “para garantir”, o que gera ainda mais acúmulo de matéria-prima e produtos acabados.

Como reduzir o custo de armazenagem de forma sustentável?

Reduzir o custo de armazenagem não significa simplesmente cortar estoque de forma agressiva. O ideal é buscar uma redução sustentável, baseada em melhor sincronização entre produção e demanda.

Uma redução sustentável começa pelo entendimento de que o custo de armazenagem é consequência direta de decisões mal sincronizadas entre vendas, compras e produção.

Na prática, os principais vilões são:

- Produção baseada em previsões genéricas ou históricas defasadas;

- Compras feitas “para garantir”, sem relação com a capacidade real da fábrica;

- Falta de visibilidade sobre o giro real dos itens;

- Estoques de segurança inflados para compensar incertezas do planejamento.

Empresas que conseguem reduzir custos de armazenagem de forma contínua atuam em três frentes ao mesmo tempo:

1. Estoque alinhado à demanda real

Em vez de produzir para “encher o estoque”, a produção passa a responder a sinais reais de consumo, pedidos firmes e previsões confiáveis. Isso reduz volumes parados e libera capital de giro.

2. Produção mais previsível

Quanto maior a previsibilidade do plano de produção, menor a necessidade de manter estoques elevados “por segurança”. A previsibilidade reduz o medo de faltar material — e, consequentemente, o excesso.

3. Decisões baseadas em dados, não em suposições

Com indicadores claros de giro, cobertura de estoque, lead time e capacidade produtiva, o gestor deixa de decidir no escuro. O estoque deixa de ser um “colchão de proteção” e passa a ser um ativo controlado.

O resultado não é apenas menos estoque, mas estoque mais inteligente, com menor custo por unidade armazenada e maior retorno sobre o capital investido.

Qual o papel do planejamento da produção na redução de estoques?

O planejamento da produção é um dos principais fatores para controlar o nível de estoque. Quando a indústria produz na hora errada ou em volumes desalinhados da demanda, o resultado é acúmulo.

Em cenários comuns da indústria, isso acontece quando:

- A produção é empurrada para frente sem considerar gargalos reais;

- O plano ignora setups, restrições de máquinas ou turnos;

- As datas prometidas não refletem a capacidade real da fábrica;

- Replanejamentos constantes geram antecipações desnecessárias.

Nesse contexto, o estoque vira um “amortecedor” para compensar falhas do plano.

Um planejamento bem estruturado atua exatamente no sentido oposto:

Produzir no ritmo certo

Ao alinhar volume, sequência e capacidade produtiva, a fábrica produz o que é necessário, no momento certo — sem antecipações excessivas.

Reduzir estoques intermediários

Quando o fluxo produtivo é mal sincronizado, materiais se acumulam entre etapas. Um bom planejamento reduz filas, WIP (estoque em processo) e espaço ocupado.

Diminuir compras emergenciais

Com datas mais confiáveis, o time de compras consegue negociar melhor, comprar com antecedência adequada e evitar lotes maiores “por medo”.

Com isso, há menor acúmulo de matéria-prima e produtos acabados, redução de gargalos e melhor aproveitamento dos recursos disponíveis.

Como o APS ajuda a criar um estoque mais inteligente?

Aqui entra o papel específico do APS (Advanced Planning and Scheduling), que vai além do planejamento tradicional.

Enquanto métodos convencionais trabalham com médias, o APS trabalha com restrições reais e múltiplos cenários.

Na prática, o APS atua diretamente sobre as causas do excesso de estoque:

Planejamento considerando capacidade finita

O APS leva em conta:

- Capacidade real das máquinas;

- Disponibilidade de turnos;

- Tempos de setup;

- Restrições de materiais.

Isso evita planos “bonitos no papel”, mas inviáveis na execução, que normalmente geram antecipações e estoque desnecessário.

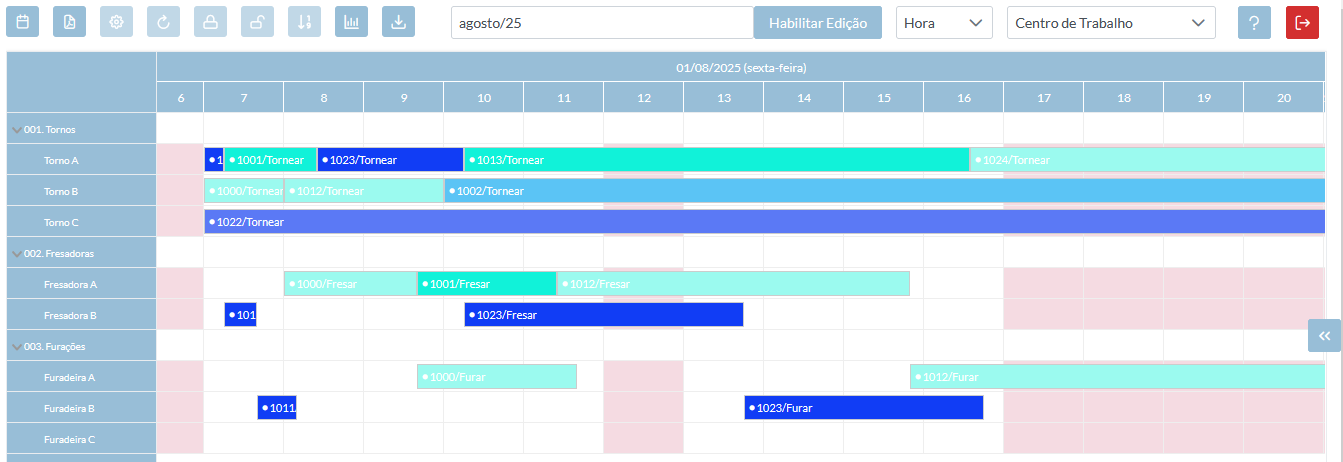

Sequenciamento inteligente

Ao otimizar a sequência de produção, o APS reduz trocas excessivas, esperas entre ordens e produção antecipada “para aproveitar setup”.

Com isso, a produção flui melhor e o estoque deixa de se acumular entre processos.

Simulação de cenários

O APS permite responder perguntas críticas antes de produzir:

- “E se eu atrasar esse pedido?”;

- “E se eu produzir esse item depois?”;

- “Qual o impacto no estoque se priorizar esse cliente?”.

Essas simulações evitam decisões reativas que inflariam o estoque.

Sincronização com demanda

Ao conectar demanda, produção e capacidade, o APS ajuda a manter níveis de estoque mais próximos do ideal — nem excessivos, nem arriscados.

O resultado é um estoque menor em volume, mais previsível, alinhado ao fluxo real da fábrica e com custo reduzido ao longo do tempo.

Ou seja, o APS não “corta estoque”. Ele elimina a necessidade de excessos.

Como transformar o custo de armazenagem em vantagem competitiva?

Reduzir o custo de armazenagem exige mais do que cortes pontuais. Exige visão, planejamento e decisões baseadas em dados reais.

Ao integrar controle da produção com planejamento avançado, a indústria transforma o estoque de um problema invisível em uma vantagem competitiva. O resultado é maior rentabilidade, mais flexibilidade e decisões mais ágeis.

Se o objetivo é evoluir da gestão reativa para uma operação realmente eficiente, contar com um sistema que una MES e APS faz toda a diferença.

👉 Agende uma demonstração e veja como a aloee pode ajudar sua indústria a reduzir custos de armazenagem e planejar com mais inteligência.