Diferença entre planejamento, programação e sequenciamento da produção

Programação e sequenciamento da produção são pilares para quem busca melhorar a produtividade e reduzir desperdícios na indústria. No entanto, muitos gestores ainda confundem esses conceitos com o planejamento — o que pode comprometer o desempenho operacional.

Nesse cenário, entender a diferença entre planejamento, programação e sequenciamento da produção é essencial para tomar decisões mais ágeis e precisas. Com o avanço da tecnologia e a crescente competitividade do mercado, dominar esses três processos deixou de ser um diferencial: tornou-se uma necessidade.

Neste artigo, vamos esclarecer o que é programação e sequenciamento da produção, e como se diferenciam do planejamento. Confira!

O que é programação e sequenciamento da produção?

Quando falamos em gestão da indústria, existem termos que parecem semelhantes, mas exercem funções diferentes. Esse é o caso da programação e do sequenciamento da produção. Veja detalhes!

O que é programação da produção

A programação da produção é o processo de definir quando cada atividade será executada. Isso envolve determinar datas e horários para início e fim das ordens de produção, considerando a capacidade disponível da fábrica.

Ela leva em conta fatores como disponibilidade de máquinas, mão de obra e matéria-prima. O objetivo é aproveitar ao máximo os recursos, evitando gargalos e garantindo que tudo ocorra dentro do prazo planejado.

O que é sequenciamento da produção

Já o sequenciamento da produção diz respeito à ordem em que as tarefas devem acontecer. Enquanto a programação define o “quando”, o sequenciamento define o “quem vem antes de quem”.

Essa definição é fundamental para otimizar setups, minimizar trocas de ferramentas e aproveitar melhor os tempos de máquina. Um bom sequenciamento ajuda a evitar retrabalhos, reduzir desperdícios e aumentar o ritmo de produção.

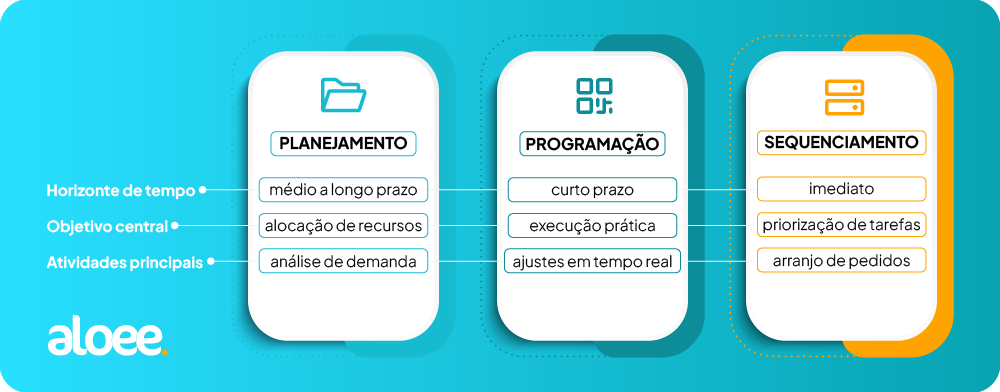

Qual a diferença entre planejamento, programação e sequenciamento da produção?

Embora muitas vezes usados como sinônimos, planejamento, programação e sequenciamento da produção são etapas distintas dentro da gestão industrial. Compreender essas diferenças é importante para alcançar uma operação eficiente, integrada e com menos desperdícios.

Planejamento: visão estratégica do futuro

O planejamento da produção atua em uma janela de tempo mais ampla. Ele define o que será produzido, quanto, quando e com quais recursos, geralmente com semanas ou meses de antecedência. A etapa envolve o levantamento de demanda, análise da capacidade produtiva, disponibilidade de insumos e prazos de entrega. É o momento de alinhar metas com a realidade da operação.

Programação: foco no curto prazo

A programação, por sua vez, usa os dados do planejamento e detalha a execução diária ou semanal da produção. Ela trabalha com prazos mais curtos, ajustando a operação para que os objetivos do planejamento sejam cumpridos na prática. Essa etapa envolve remanejamentos rápidos, ajustes em tempo real e uma visão operacional do chão de fábrica. É aqui que a teoria vira ação.

Sequenciamento: ordem de execução das tarefas

Já o sequenciamento da produção determina a ordem exata em que as atividades serão executadas. Ele acontece dentro da programação e é responsável por organizar as filas de produção, recurso por recurso.Na prática, o sequenciamento define a fila das ordens de produção dentro de um mesmo recurso, respeitando critérios técnicos, logísticos e estratégicos. Essa organização impacta diretamente no tempo de produção, no uso eficiente dos ativos e na agilidade da entrega.

Por que essa diferença importa?

De modo prático, podemos fazer esta comparação entre os conceitos:

Saber diferenciar planejamento, programação e sequenciamento da produção ajuda a identificar gargalos, antecipar problemas e estruturar melhor a operação.

- O planejamento evita surpresas no médio e longo prazo;

- A programação garante o ritmo ideal no curto prazo;

- O sequenciamento melhora o fluxo de trabalho no nível mais operacional, influenciando diretamente a produtividade.

Empresas que confundem essas etapas acabam sendo reativas, apagando incêndios em vez de antecipar soluções. Já quem entende o papel de cada uma consegue integrar a estratégia ao chão de fábrica, tornando a operação mais inteligente, rentável e resiliente.

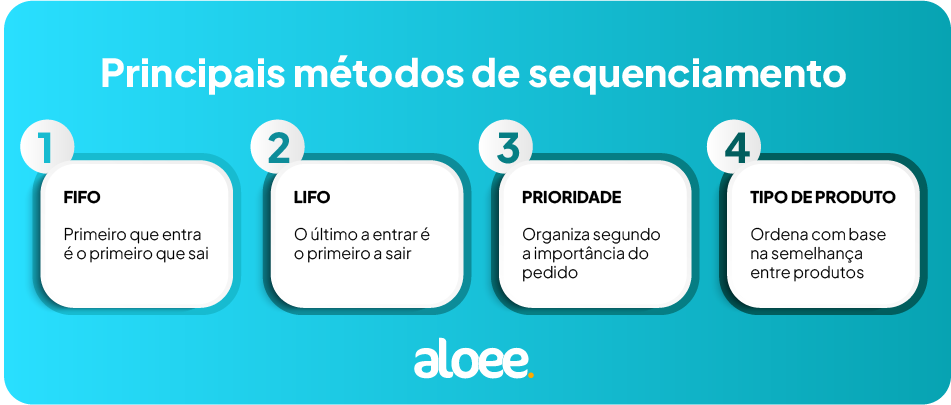

Quais os principais métodos de sequenciamento?

Para organizar a ordem das atividades produtivas, existem diferentes estratégias que podem ser adotadas. A escolha do método mais adequado depende das características do processo, dos recursos disponíveis e dos objetivos do negócio. Confira os principais métodos de sequenciamento:

FIFO: ordem de chegada como critério principal

O método FIFO (First In, First Out) organiza a produção conforme a entrada dos pedidos. Ou seja, quem entra primeiro, é processado primeiro.

É uma abordagem simples e que funciona bem quando os produtos têm prazo de validade ou quando não há grande variação de complexidade entre as ordens, por exemplo. Por outro lado, pode não ser eficiente se a fábrica tiver muitos setups ou se alguns pedidos forem mais urgentes que outros.

LIFO: foco nos pedidos mais recentes

No modelo LIFO (Last In, First Out), as últimas ordens que entram na fila são as primeiras a serem processadas. Esse método é usado quando há urgência nos pedidos recentes ou quando há vantagem logística em lidar com materiais recém-chegados. Apesar de ser pouco comum em indústrias tradicionais, pode ser útil em contextos específicos de armazenagem ou produção por demanda.

Prioridade: estratégia baseada em urgência ou valor

O sequenciamento por prioridade organiza a produção de acordo com a importância de cada pedido — que pode ser definida por prazo de entrega, valor do cliente ou urgência, por exemplo. É um método flexível e eficaz em ambientes onde nem todos os pedidos têm o mesmo peso. O desafio está em definir critérios claros e evitar conflitos entre áreas.

Tipo de produto: agrupamento para reduzir setups

Essa estratégia ordena os pedidos com base nas semelhanças entre os produtos. Ao agrupar itens com características semelhantes (matéria-prima, tipo de máquina, tempo de produção), é possível reduzir o número de trocas de ferramenta e otimizar o tempo de setup. Ele é bastante útil em linhas com alta variedade de produtos e setups demorados, trazendo ganhos significativos de produtividade.

Quais tecnologias ajudam na programação e sequenciamento?

A Indústria 4.0 tornou indispensável o uso de tecnologias inteligentes na rotina produtiva. Assim, ferramentas como sistemas APS e integrações com ERP são fundamentais para melhorar a eficiência e reduzir desperdícios. Entenda detalhes sobre eles:

APS: inteligência para adaptar a produção com agilidade

O sistema APS (Advanced Planning and Scheduling) é uma tecnologia voltada para a programação e sequenciamento da produção. Ele analisa variáveis como capacidade das máquinas, disponibilidade de insumos e restrições para gerar o melhor cenário de execução possível.

Com o APS, é possível reagir rapidamente a imprevistos, como quebras de equipamento ou mudanças na demanda, reprogramando a produção em tempo real. Isso significa mais flexibilidade e menos interrupções na operação.

Soluções como o APS da aloee, por exemplo, vão além do planejamento básico: combinam automação, inteligência e visão estratégica para transformar a operação produtiva em um processo mais fluido e inteligente.

Integração com ERP: conectando planejamento e execução

A integração entre o APS e o ERP (Enterprise Resource Planning) torna possível uma gestão mais conectada e transparente.

O ERP centraliza os dados sobre vendas, compras, estoques e ordens de produção. Já o APS transforma essas informações em ações coordenadas, alinhando o que foi planejado com o que realmente acontece no chão de fábrica.

Essa sinergia reduz retrabalho, minimiza perdas e melhora o atendimento ao cliente. Mais do que uma simples conexão de sistemas, essa integração cria um fluxo contínuo de informações, capaz de sustentar uma operação mais eficiente e orientada por dados confiáveis.

A aloee como aliada na programação e sequenciamento da produção

Modernizar o processo produtivo vai além de adotar novas tecnologias. É preciso contar com soluções realmente eficazes, desenvolvidas para lidar com a complexidade da operação industrial. É neste ponto que a aloee se destaca como uma parceira estratégica. As nossas soluções foram criadas para ajudar gestores industriais a transformar seus processos com agilidade, inteligência e foco em resultado.

Com um APS robusto e integrado, unimos o planejamento, a programação e o sequenciamento em um único ambiente, com dados em tempo real, fácil visualização e controle total da produção.

Características que fazem a diferença

- Sequenciamento automatizado e inteligente: o APS da aloee define a melhor ordem de produção com base em múltiplos critérios, como prazos, setups e capacidade dos recursos;

- Reprogramação em tempo real: diante de imprevistos, como atraso de matéria-prima ou indisponibilidade de máquinas, o sistema recalcula a sequência ideal em segundos;

- Integração nativa com ERP: conecta todas as áreas da empresa, permitindo que o planejamento estratégico seja executado de forma coordenada e eficiente no dia a dia;

- Interface visual e amigável: dashboards facilitam a análise e a tomada de decisão, mesmo em cenários complexos;

- Dados confiáveis para decisões estratégicas: você visualiza gargalos, identifica pontos de melhoria e otimiza o uso dos ativos com base em indicadores reais.

Benefícios para quem busca resultado

Com o APS da aloee na sua fábrica, você:

- Melhora o aproveitamento da capacidade instalada;

- Ganha agilidade na reação a mudanças;

- Mantém o estoque enxuto e sob controle;

- Pode reduzir custos operacionais;

- Toma decisões mais rápidas e embasadas.

Quer ver tudo isso na prática? Faça um teste grátis e descubra como a aloee pode transformar a sua produção com a inteligência e a tecnologia que sua operação precisa para crescer de forma sustentável.