Cycle Time: o que é, como calcular e usar para otimizar processos industriais

O cycle time não é apenas um número: é a medida que mostra quanto tempo sua operação leva para transformar insumos em produto acabado.

Para gestores, especialmente diretores comerciais, que precisam balancear prazos, custos e capacidade, compreender e reduzir o cycle time significa ganhar previsibilidade, liberar capacidade produtiva e, frequentemente, aumentar margem sem comprar máquinas novas.

Neste artigo você encontrará:

- Uma definição precisa de

cycle time e sua relação com takt time e lead time;

- Fórmulas e um exemplo numérico para calcular o indicador;

- Por que reduzir cycle time melhora OEE, lead time e lucratividade;

- Tecnologias e práticas que realmente reduzem cycle time (MES + APS, SMED,

cronoanálise);

- Um roteiro prático para implementação em PMEs;

- Fontes e referências para aprofundar a validação técnica.

Controlar o cycle time é dominar o tempo — e quem domina o tempo, lidera o mercado. Ao entender, medir e otimizar esse indicador, as indústrias conquistam eficiência, previsibilidade e vantagem competitiva.

Vamos direto ao ponto, com ferramentas práticas para aplicar hoje na sua fábrica.

O que é Cycle Time?

Cycle time é o tempo total necessário para concluir uma unidade de produção — desde o início da primeira etapa até o produto final estar pronto para entrega.

Esse indicador é um dos pilares da gestão de eficiência industrial, pois revela o quão rápido e consistente a fábrica transforma insumos em resultados concretos.

Em termos práticos, o cycle time indica o ritmo real da operação. Ele permite identificar gargalos, medir a produtividade e comparar o desempenho entre turnos, máquinas e linhas de produção.

Quando monitorado com precisão, o ciclo de produção se torna previsível, permitindo decisões baseadas em dados e não em percepções subjetivas.

- Imagine, por exemplo, uma linha de montagem de componentes automotivos. Se o ciclo médio de uma peça é de 6 minutos, mas em determinados turnos esse tempo sobe para 8 minutos, há um indicativo claro de ineficiência operacional — seja por paradas, setups longos ou falhas humanas.

Medir o cycle time é, portanto, o primeiro passo para corrigir desvios e otimizar a produtividade.

Qual a diferença entre Cycle Time, Takt Time e Lead Time?

Esses três indicadores frequentemente se confundem, mas medem aspectos diferentes da operação. Entender a diferença entre eles é essencial para aplicar melhorias de forma precisa:

- Cycle Time: mede o tempo real necessário para produzir uma unidade ou lote, considerando todas as etapas do processo.

→ Foco: eficiência da operação. - Takt Time: indica o

ritmo ideal de produção necessário para atender à demanda do cliente dentro do tempo disponível.

→ Foco: sincronia entre produção e demanda. - Lead Time: representa o

tempo total entre o pedido do cliente e a entrega final, incluindo esperas, transporte e etapas administrativas.

→ Foco: visão do cliente sobre o tempo de resposta da empresa.

Em resumo, enquanto o takt time define o ritmo esperado e o cycle time mostra o ritmo real, o lead time abrange o processo completo — da compra à entrega. O desafio da indústria moderna é alinhar esses três tempos para reduzir desperdícios e garantir uma produção fluida e previsível.

Para entender na prática: se sua empresa tem 420 minutos de tempo produtivo no dia e precisa produzir 210 peças, o takt time será de 2 minutos por peça.

Se o cycle time estiver em 2,5 minutos, significa que a fábrica está mais lenta do que o necessário para atender à demanda — o que exige ajustes de processo, melhor balanceamento de linha ou até investimentos em automação.

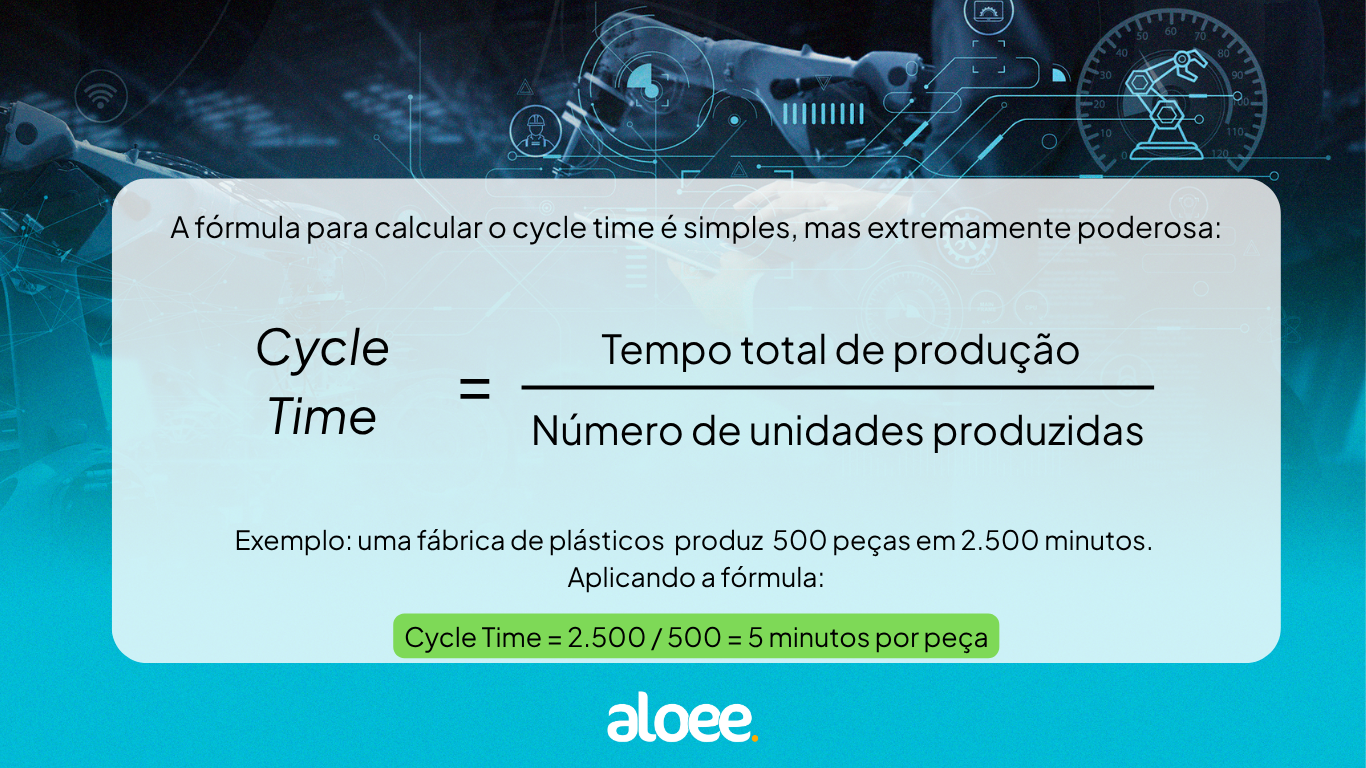

Como calcular o Cycle Time?

Esse número indica que cada unidade leva, em média, 5 minutos para ser concluída.

Ao acompanhar esse indicador diariamente, é possível perceber oscilações de desempenho — por exemplo, se o tempo sobe para 6 minutos, é sinal de que há ineficiência em alguma etapa.

Outra forma de análise é medir o cycle time por máquina ou operador, para identificar quem ou o que está gerando gargalos. Quando o ciclo é consistente e dentro do esperado, a produção tende a ser mais estável e previsível.

Por que reduzir o Cycle Time aumenta a eficiência?

Reduzir o cycle time não significa acelerar a produção de forma descontrolada, mas eliminar desperdícios e tornar o processo mais inteligente.

A redução desse indicador está diretamente ligada à aplicação de princípios do Lean Manufacturing e da Indústria 4.0, nos quais o objetivo é produzir mais valor com menos recursos.

Entre os principais ganhos de eficiência estão:

- Maior produtividade: o mesmo número de colaboradores e máquinas gera mais saídas em menos tempo.

- Menos estoques intermediários: com ciclos mais curtos, o fluxo entre etapas é mais contínuo, reduzindo o acúmulo de produtos parados.

- Mais previsibilidade: o gestor pode planejar entregas com maior precisão e atender prazos com segurança.

- Menos retrabalhos: ao eliminar gargalos, há menor risco de falhas e inconsistências no processo.

- Redução de custos operacionais: menos horas ociosas, menos desperdício de energia e insumos.

Pense em um exemplo simples: uma fábrica que produz 100 peças por hora decide revisar seus setups e aplicar automação em etapas críticas, reduzindo o cycle time médio de 36 para 30 segundos. Essa diferença aparentemente pequena — 6 segundos — resulta em 20% mais produção por hora. Em um mês, o ganho é enorme, sem aumento de custos fixos.

Quais tecnologias ajudam a otimizar o Cycle Time?

Na era da Indústria 4.0, medir o tempo de ciclo manualmente já não é suficiente. As fábricas precisam de tecnologias integradas que captem dados em tempo real, analisem padrões e permitam agir rapidamente diante de desvios.

Entre as principais ferramentas para otimizar o cycle time, destacam-se:

MES (Manufacturing Execution System)

O sistema MES conecta diretamente o chão de fábrica à gestão, registrando automaticamente o tempo de produção de cada ordem e etapa. Ele identifica paradas, gargalos e desvios em tempo real, oferecendo uma visão precisa da eficiência operacional.

Com o MES, é possível acompanhar OEE (Overall Equipment Effectiveness), tempo de setup e paradas não programadas, que impactam diretamente o cycle time.

APS (Advanced Planning & Scheduling)

Já o APS atua no planejamento e sequenciamento da produção, ajustando ordens conforme a capacidade real da fábrica.

Com ele, é possível simular cenários, redistribuir recursos e reagir rapidamente a imprevistos, evitando atrasos e tempos ociosos.

Em outras palavras, enquanto o MES mede, o APS antecipa — juntos, formam um ecossistema completo de planejamento inteligente e controle total.

Outras tecnologias complementares

Além do MES e do APS, que formam o núcleo do controle produtivo, há um ecossistema de tecnologias complementares que potencializam a redução do cycle time e tornam a operação muito mais previsível e eficiente. São recursos que ampliam a visibilidade sobre o chão de fábrica, antecipam falhas e permitem decisões rápidas, com base em dados confiáveis.

BI industrial: inteligência aplicada aos dados da fábrica

O BI (Business Intelligence) industrial é a camada analítica que transforma os dados captados pelo MES e pelo APS em informações estratégicas.

Dashboards intuitivos permitem cruzar o cycle time com outros indicadores — como OEE, taxa de desperdício, produtividade por máquina e retrabalho — para entender onde o tempo e o dinheiro estão sendo perdidos.

Sensores IoT: olhos digitais no chão de fábrica

A Internet das Coisas (IoT) conecta máquinas, sensores e equipamentos a um mesmo sistema de monitoramento.

Sensores de vibração, temperatura, pressão e consumo de energia coletam dados a cada segundo, enviando alertas automáticos quando há anomalias.

Essas informações ajudam a prever falhas e, consequentemente, evitam paradas que impactam diretamente o cycle time.

Visão computacional: controle de qualidade em tempo real

Com câmeras industriais e algoritmos de visão computacional, é possível inspecionar produtos automaticamente, detectando falhas de acabamento, dimensões incorretas ou variações de cor em frações de segundo.

Esse controle imediato evita que lotes inteiros sejam descartados e reduz o retrabalho — dois fatores que aumentam o tempo de ciclo e o custo por unidade.

Machine Learning e IA: previsão e adaptação contínua

O uso de Machine Learning (aprendizado de máquina) e inteligência artificial leva o controle do cycle time a outro patamar.

Esses algoritmos analisam grandes volumes de dados históricos para aprender padrões de operação e, com o tempo, começam a prever comportamentos futuros.

Essa integração entre IA, MES e APS cria um ambiente autônomo, em que a fábrica reage e se adapta sozinha, reduzindo desperdícios e garantindo estabilidade operacional.

Aplicação prática em diferentes setores industriais

O controle do cycle time é aplicável a qualquer indústria, mas os benefícios se destacam em alguns segmentos específicos:

- Metalúrgicas e automotivas: onde o volume de etapas e setups é alto e cada segundo conta.

- Plásticos e borrachas: o tempo de resfriamento ou injeção pode ser otimizado com ajustes de temperatura e pressão.

- Alimentos e bebidas: automação reduz tempos de troca e evita desperdício de matéria-prima.

- Farmacêutica e cosmética: permite padronizar lotes e garantir rastreabilidade de produção com precisão.

Em todos esses contextos, medir e reduzir o cycle time significa entregar mais em menos tempo, sem perder qualidade, um diferencial competitivo cada vez mais decisivo.

Como a aloee auxilia indústrias a reduzir o Cycle Time?

A aloee é especialista em transformar dados de produção em decisões inteligentes e resultados tangíveis. Com as soluções integradas MES + APS, ajudamos fábricas de diferentes portes a monitorar o ciclo produtivo em tempo real, eliminando gargalos e automatizando o sequenciamento da produção.

- O

MES da aloee coleta informações diretamente do chão de fábrica, detectando automaticamente

paradas, tempos de ciclo e desvios operacionais.

- Já o APS sincroniza esse fluxo de dados com o planejamento, criando cronogramas dinâmicos e realistas, que se ajustam conforme mudanças na demanda ou imprevistos na operação.

O resultado é um ciclo produtivo mais ágil, previsível e lucrativo, com relatórios completos para apoiar decisões estratégicas.

Empresas que adotam as nossas soluções registram aumento do OEE, redução de paradas não programadas e melhor aproveitamento dos recursos.

👉 Solicite uma demonstração gratuita e descubra como reduzir seu cycle time com tecnologia.